|

4.1 冷却系统设计原则如下:

1、 冷却系统应保证制品冷却的充分性和均匀性;

2、 在设计中冷却水道要便于加工,尽可能不要出现 2 个角度的斜水路;

3、 水道直径选用 Ф6, Ф8, Ф10, Ф12, Ф15, Ф18 且一个工件尽量使用一种规格的水道直径;

4、 运水排布应尽量与制品形状保持一致;

5、 较大的行位斜顶,也需设置运水,因其尺寸大,如缺少冷却,除影响成型的制品质量,还会在运动时因受热易发

生咬蚀;

6、 尽量减少冷却水道中“死水” (不参与流动的介质)的存在,不能有太长死角,以免冷却水回流影响效果;

7、 对冷却水道布置有困难的部位应采取其它冷却方式,如铍铜、冷却棒等;

8、 对 PE、 PP 等收缩较大的塑件,尽量沿制品收缩较大的方向排布运水;

9、 合理确定冷却水接头位置,避免影响模具安装、固定;

10、 模具主流道部位常与注塑机喷嘴接触,是模具上温度最高的部位,应加强冷却,必要时应单独冷却;

11、 运水进出孔优先设计在非操作侧;

12、 热流道板需设计运水;

13、 热嘴需设计单独的运水;

4.2 水路的设计标准

4.2.1 水路的设计无客户要求外具体要求如下:

1、 运水到顶针、螺丝孔、镶件孔等边最少要保持 6mm 以上;当运水孔长度超过 1M 时,此边距需做到 8MM 以上;

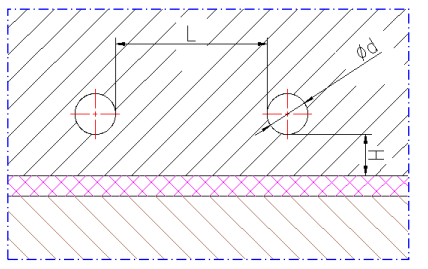

2、 水孔间距 L 一般为(2.5~3.5)d(见下图所示);

3、 水孔边到型腔胶位距离 H 为(2~3) d(见下图所示);

4、 水路长度不可超过深孔钻所能加工的最大长度,如超过则必须从两面加工

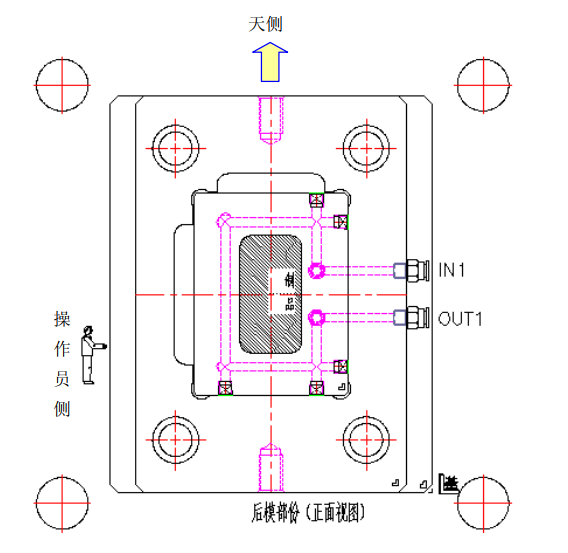

5、 模具在 2D 排位与 3D 图上应注明运水的进出标识( “IN1”与“OUT1”……),如下图所示,(注意出口模

的进出标识需按客户要求来标注,如“E1”与“S1” ……);为降低入水口与出水口的温差, 入水、 出水温差会影

响模具冷却的均匀性, 如果一个回路的出水温度减入水温度>5℃,此回路流长需要减短, 防止造成出入水温差过大。

文章来源于网络,著作权归原作者所有,由苏州模具设计转发

前一页:注塑模具设计标准_浇注系统的设计

后一页:注塑模具部件名称图解

|