|

浇注系统

3.1 浇注系统选择原则:

1、 塑件外观 设置浇注系统时应考虑到去除、修整进料口方便,同时不影响塑件外表美观;

2、 在满足塑胶成型与与排气良好的情况下,要选取最短的流程,这样可缩短填充时间;

3、 浇口的位置应保证塑胶流入型腔时,对着型腔中宽畅,厚壁部位,以便于塑胶的流入;

3.2 浇注系统设计标准

3.2.1 主流道:

主流道为直接与注射机的喷嘴连接的部分。熔体从喷嘴中以一定的动能喷出。由于熔体在料筒内已被压缩,此时

流入模具的空腔内,其体积必然要胀大,流速也略为减小。

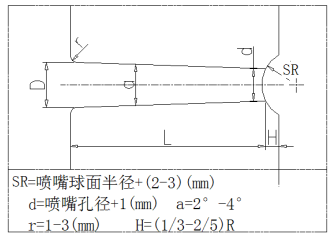

主流道尺寸关系如下图所示:

3.2.2 分流道类型的选用及基本分布形式:

一、 流道类型

常用的分流道截面形状有圆形、梯形、 U形几种形式。分流道截面形状应考虑压力损失、热量损失较少和易于加

工的要求。从压力损失、热量损失的角度来讲,截面周长与截面面积之比越小越好。

① 圆形分流道——热量及压力损失最少,效率最高,是使用最应泛的流道。

② 梯形分流道——热量及压力损失较少,效率较高,常用于细水口模具,斜度a为20度,其它尺寸见下表:

③ U形分流道——其优点和缺点介于圆形和梯形流道之间,常用于分型面不是平面时。这种流道加工较方便。高

度为底部R的二倍,斜度a一般为20度

二、 分流道的布置:

1、 多型腔设计时,最好采用均等对称的布置,使各型腔同时被填充。如下图所示,图(a)~(e)为平衡分布,各

个型腔都能同时填充;图(f)~(i)为不平衡分布,必须采用户进料口平衡措施才可达到填充平衡;

2、 顶针上做勾针常用方式如下图所示;

3、 浇口位置的选择

浇口位置的选择对制品的质量影响很大,在确定浇口时, 应注意以下几点:

①. 浇口应开在能使型腔各个角落同时充满的位置。

②. 浇口应设在制口壁厚的部位,以利于补缩。

③. 浇口位置选择应有利于型腔中气体的排除。

④. 浇口位置应选择在能避免制品产生熔接线的部位。

⑤. 对于带细长型心的模具,宜采用中间顶部进料方式,以避免型心受冲击变形。

⑥. 浇口应设在不影响制品外观的部位。

⑦. 不要在制品中承受弯曲载荷或冲击载荷的部位设置浇口。

3.3 浇注系统常用标准件

1、 定位圈选用正钢标准件;

2、 唧嘴选用正钢标准件;

3、 细水口唧嘴参照DME标准;

常见浇口的类型及尺寸计算

1、潜伏浇口

特点: 浇口自剪切,无需后期加工;不影响制品

外观,但浇口加工困难。

计算方法: L1=1.5*D~2*D(此尺寸需保证浇口有弯曲空间)

a1=35~45°,a=15~30°

W=0.5T

d1=最小0.5G, G=T/2(1.5~3.0)

h1=2.0~2.4t

备注: 应用于多型腔,塑件外观不允许有任何痕迹的场合。

2、香蕉型浇口

特点:浇口自剪切,无需后期加工;不影响制品外观,需

增加浇口镶件。

计算方法: X=2.5D 或>15.0mm

D=4~6mm

d1=0.8D d2≥2.5mm(逐渐过渡)

R=3*d1 或10~25mm

d1~d2 的变化角度在 3~5 度之间,浇口 G 根据制件大小

和塑料的粘度而定(一般 1.5~3mm) 。

备注:应用于多型腔,塑件外观不允许有任何痕迹的场合。

文章来源于网络,著作权归原作者所有,由苏州模具设计转发

前一页:在什么场景下需要做延迟滑块的设计(苏州模具设计公司发布)

后一页:注塑模具设计标准_模温控制冷却水路系统设计

|