|

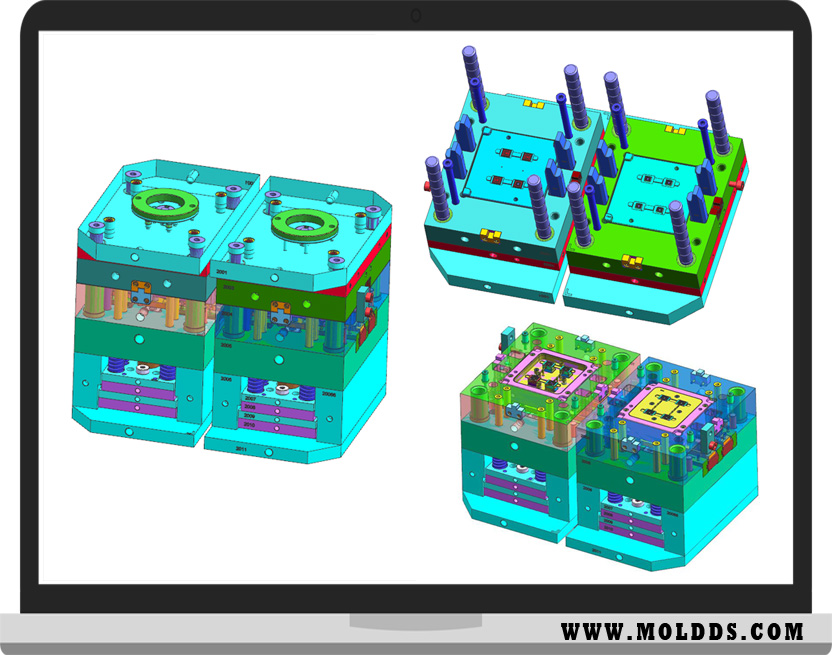

双色注塑模具设计是一种先进的制造技术,它通过将两种不同的塑料材料注入同一模具内,生产出具有两种颜色的制品。这种技术不仅可以提高生产效率,降低成本,还可以增加产品的美观度和功能性。本文将详细介绍双色注塑模具设计的相关知识,包括设计流程、关键技术、案例分析以及结论。 一、双色注塑模具设计流程 设计理念:双色注塑模具设计应以实现高效、低成本、高美观度的生产为目标。 设计原则:在设计中应遵循结构简单、操作方便、耐用可靠的原则。同时,要确保模具的加工精度和制造成本。 设计步骤:

(1) 分析产品需求:了解产品的形状、尺寸、颜色和功能性等要求。

(2) 确定设计方案:根据产品要求,制定双色注塑模具的设计方案,包括分型面、浇口位置、冷却系统等。

(3) 细化设计:对模具的结构进行详细设计,包括型腔、型芯、顶出机构等。

(4) 模拟分析:利用专业软件对模具进行模拟分析,检查设计方案是否合理,并对不合理之处进行修正。

(5) 加工制造:根据设计图纸,对模具进行加工制造。

(6) 检测调试:对加工完成的模具进行检测调试,确保其能够满足生产要求。

二、双色注塑模具设计关键技术 分型技术:分型面是双色注塑模具的关键部分,需要根据产品形状和要求进行合理设计。分型面的位置和结构直接影响着产品的脱模、外观和质量。 浇口技术:浇口是双色注塑模具中的重要组成部分,它的位置和大小直接影响到熔融塑料的填充和制品的质量。浇口的设计需根据产品的形状、尺寸和材料等因素进行合理选择和设计。 冷却技术:双色注塑模具的冷却系统对提高生产效率、保证产品质量和降低成本具有重要意义。冷却系统的设计应充分考虑产品的形状、尺寸和材料等因素,以确保模具在短时间内达到冷却效果。

三、案例分析 以一个双色手机壳为例,我们将分析其双色注塑模具设计的特点和难点。该手机壳的外壳采用一种塑料材料,而内部采用另一种塑料材料。在设计过程中,我们需要注意以下几点: 分型面的设计:由于手机壳的外观需要保持平滑,因此分型面的设计需尽可能减少飞边和毛刺的产生。同时,要确保分型面具有良好的脱模性。 浇口的设计:浇口的位置和大小需根据手机壳的形状和尺寸进行合理设计。为了确保两种材料在填充时不会相互干扰,浇口应设在制品的最上方或最下方。 冷却系统的设计:由于手机壳的形状较为复杂,冷却系统的设计需充分考虑各个部分的冷却效果。同时,为了缩短生产周期,冷却系统的设计应尽可能提高冷却效率。

针对以上难点,我们在设计中采用了以下策略: 分型面采用斜面设计,减少飞边和毛刺的产生,同时提高脱模性。 浇口采用扁平式设计,设在制品的上方或下方,避免两种材料相互干扰。 冷却系统采用多通道设计,提高冷却效率。同时,合理布置冷却管道的位置和数量,确保各个部分的冷却效果。

四、结论 双色注塑模具设计是一种具有挑战性的工作,需要我们具备丰富的专业知识和实践经验。在设计过程中,我们需要注意各个方面的细节问题,以确保模具能够生产出高质量、高美观度的产品。同时,不断学习和创新也是提高双色注塑模具设计水平的关键因素。苏州模具设计公司希望本文能够对您了解双色注塑模具设计有所帮助。

上一篇:Misumi/Punch标准全3D模具设计

下一篇:全3D绞牙自动卸螺纹注塑模

|